Kalıplar, üretim sürecinin en kritik bileşenlerinden biridir. Ancak zamanla yoğun kullanım, yanlış uygulamalar veya üretim değişiklikleri nedeniyle kalıplar deformasyona uğrayabilir, verimliliği düşebilir ve ürün kalitesinde dalgalanmalara neden olabilir. İşte bu noktada, kalıp revizyonu devreye girerek üretim sürecini yeniden sağlıklı ve verimli hale getirir.

Kalıp revizyonu sadece bir bakım süreci değil; üretim hattının sürekliliği ve kalite kontrolünün sürdürülebilirliği açısından stratejik bir adımdır. Doğru yapılan bir revizyon, üretim kalitesini artırır, duruş sürelerini azaltır ve maliyetleri önemli ölçüde düşürür.

Her kalıp belirli bir ömre sahiptir. Bu ömür, kullanılan malzemeye, kalıbın maruz kaldığı baskıya, enjeksiyon çevrim sayısına ve bakım düzenine göre değişir. Zamanla oluşan çatlaklar, aşınmalar veya deformasyonlar, ürün ölçülerinde sapmalara ve kalite düşüşüne yol açar.

Kalıp revizyonu sayesinde bu sorunlar tespit edilir ve giderilir. Böylece üretim sürecinde yeniden denge sağlanır. Ayrıca revizyon işlemleri, sıfırdan kalıp üretimi yapmaya göre çok daha ekonomik bir çözümdür. Kalıbın ömrü uzatılırken, yüksek maliyetli duruşların da önüne geçilir.

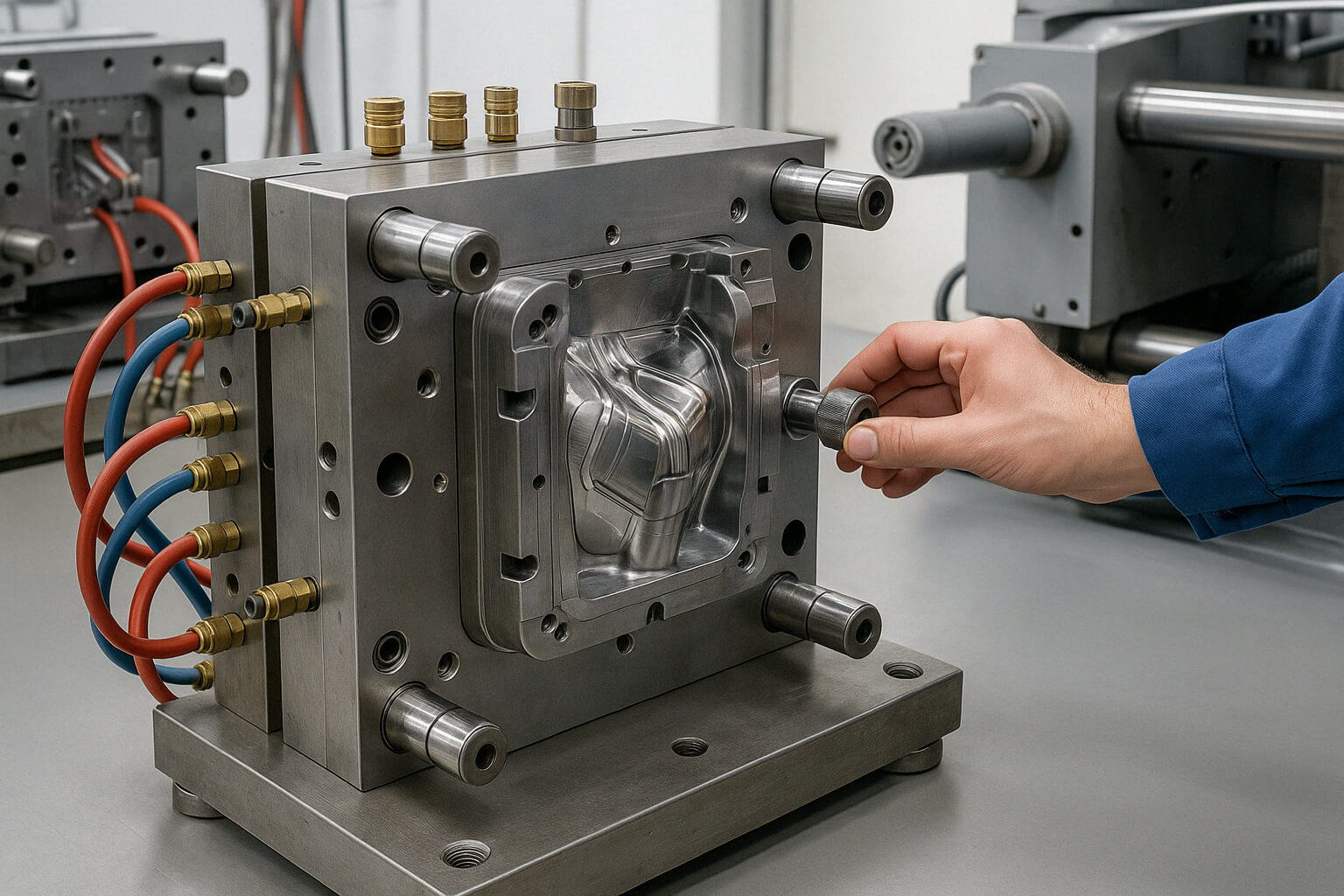

Kalıp revizyonu, belirli bir sistematikle yürütülmelidir. İlk adım, detaylı bir teknik analizdir. Kalıp üzerinde oluşan deformasyon, çatlama, ölçüsel sapma ya da yüzey problemleri dikkatle incelenir. Bu analiz, hem fiziksel gözlemle hem de ölçüm cihazlarıyla yapılır.

Ardından tespit edilen sorunlara yönelik revizyon planı hazırlanır. Aşınmış yüzeylerin taşlanması, parlatılması, kalıp içi kanal temizliği, kırılan parçaların değişimi ya da yeniden işlenmesi bu aşamada devreye girer. Ayrıca, kalıbın soğutma ve havalandırma sistemleri de kontrol edilir ve gerekirse iyileştirmeler yapılır.

Son aşamada ise kalıp yeniden monte edilir ve deneme üretimleri yapılır. Deneme parçaları üzerindeki kalite testleri ile revizyonun başarı durumu değerlendirilir.

Kalıp revizyonu üretim verimliliğini birçok yönden etkiler. İlk olarak, kalite istikrarı sağlanır. Kalıptan çıkan ürünlerin ölçüleri ve yüzey kaliteleri standart hale gelir, böylece son kontrol ya da fire oranı düşer. Bu durum, doğrudan üretim hattının verimini artırır.

İkinci olarak, revize edilen kalıplar daha az bakım ihtiyacı duyar. Bu da beklenmeyen üretim duruşlarının önüne geçer. Özellikle seri üretim yapan firmalarda zaman kaybı ciddi bir maliyet unsuru olduğundan, revizyonla bu risk en aza indirilmiş olur.

Son olarak, revizyon sayesinde üretim döngüsü daha stabil hale gelir. Kalıbın daha verimli çalışması, çevrim sürelerinin kısalmasına ve üretim hızının artmasına olanak tanır. Bu da işletmelerin rekabet gücünü doğrudan etkiler.

Kalıp revizyonu, yalnızca kalıp bozulduğunda değil, belirli periyotlarla yapılması gereken bir uygulamadır. Aşağıdaki durumlarda mutlaka revizyon değerlendirilmelidir:

Düzenli kontrol ve bakım ile desteklenen revizyon süreçleri, üretim hatlarındaki performansı daima üst düzeyde tutar.