Plastik enjeksiyon kalıp üretimi, birçok sektörde olduğu gibi özellikle otomotiv sektöründe yüksek hassasiyet ve tecrübe gerektiren bir süreçtir. Bu üretim süreci; doğru analiz, mühendislik bilgisi ve kaliteli ekipmanla yürütüldüğünde, verimli ve uzun ömürlü kalıpların ortaya çıkması sağlanır. Hatalı tasarlanmış veya uygunsuz şekilde imal edilmiş bir kalıp, üretimde gecikmelere, maliyet artışlarına ve ürün kalitesinde düşüşe neden olabilir. Bu nedenle, plastik enjeksiyon kalıp üretiminde dikkat edilmesi gereken 5 temel aşama bulunmaktadır.

Kalıp üretiminin ilk adımı, üretilecek parçanın kullanım amacı ve işlevine göre doğru bir şekilde analiz edilmesidir. Parçanın hangi koşullarda kullanılacağı, maruz kalacağı sıcaklık, basınç gibi dış etkenler ve ürünün dayanıklılık gereksinimleri değerlendirilmelidir. Ayrıca yıllık üretim adedi, üretim hattının kapasitesi ve ürünün montajdaki yeri de bu analiz sürecine dahil edilmelidir. Bu bilgiler ışığında oluşturulacak kalıp tasarımı, sonraki aşamaların temelini oluşturur.

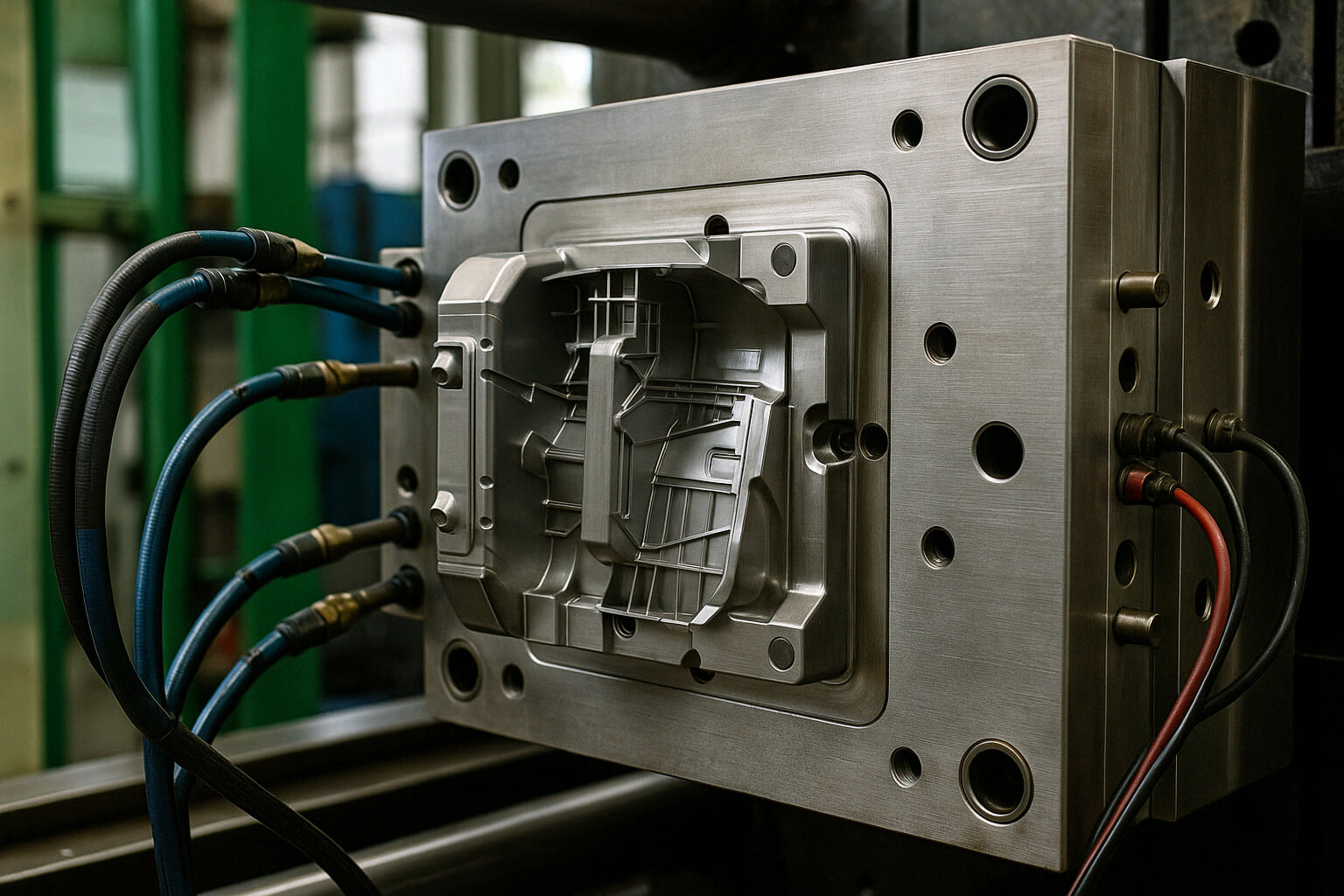

Ürün analizinden sonra kalıp tasarımı süreci başlar. Bu aşamada CAD/CAM sistemleri kullanılarak ürünün modellemesi yapılır. Enjeksiyon sisteminin yapısı, yollukların konumu, soğutma kanalları, itici pimler ve havalandırma detayları tasarıma dahil edilir. Ayrıca kalıba gelecek olan plastik hammaddenin kalıp içindeki akış yönü ve dolum dengesi için Mold Flow analizleri yapılması büyük önem taşır. Bu analizler, potansiyel üretim hatalarının önceden görülmesini sağlar ve kalıbın performansını artırır.

Kalıp imalatında kullanılan çelik türü, kalıbın dayanıklılığını ve verimliliğini doğrudan etkiler. Üretim adedi yüksek olan projelerde ısıl işlem görmüş, yüksek sertlikte çelikler tercih edilirken; düşük adetli üretimlerde daha ekonomik çözümler kullanılabilir. Malzeme seçiminde, işlenebilirlik, korozyon direnci, parlatılabilirlik ve mukavemet gibi faktörler göz önünde bulundurulmalıdır. Kalıp içinde kullanılan standart elemanlar da kaliteye etki eden unsurlar arasında yer alır.

Kalıbın üretiminde kullanılan CNC, taşlama, freze ve EDM (kıvılcım erozyon) gibi makinelerle tüm parçalar yüksek hassasiyetle işlenir. Yüzey kalitesi ve ölçüsel uyum, parça kalitesini doğrudan belirler. Üretilen kalıp parçaları montaj öncesinde tek tek kontrol edilir ve ardından birleştirilerek kalıp tamamlanır. Montaj sırasında yapılan kontroller, olası ölçüsel sapmaların önüne geçilmesini sağlar. Bu aşama, nihai ürün kalitesini doğrudan etkileyen kritik bir adımdır.

İmalatı tamamlanan kalıp, enjeksiyon makinesine bağlanarak ilk deneme üretimleri yapılır. Bu süreçte parçada oluşabilecek hatalar (çapak, eksik dolum, yüzey hataları vb.) gözlemlenir ve gerekli düzeltmeler yapılır. Bu revizyon süreci tamamlandıktan sonra kalıp, seri üretime hazır hale getirilir. Kalıbın sağlıklı çalıştığından emin olunmadan seri üretime geçilmesi, ileride ciddi maliyet ve zaman kayıplarına yol açabilir.