5 kritische Phasen bei der Herstellung von Kunststoffspritzgießformen

- Startseite

- Blog

- 5 kritische Phasen bei der Herstellung von Kunststoffspritzgießformen

Die Herstellung von Kunststoff-Spritzgussformen ist, wie in vielen Branchen, insbesondere im Automobilsektor, ein Prozess, der hohe Präzision und Erfahrung erfordert. Dieser Herstellungsprozess führt zu effizienten und langlebigen Formen, wenn er mit der richtigen Analyse, technischem Wissen und hochwertiger Ausrüstung durchgeführt wird. Eine falsch gestaltete oder unsachgemäß gefertigte Form kann zu Produktionsverzögerungen, Kostensteigerungen und Qualitätsverlusten führen. Daher gibt es 5 grundlegende Phasen, die bei der Herstellung von Kunststoff-Spritzgussformen beachtet werden müssen.

Genaue Bedarfsbestimmung und Produktanalyse

Der erste Schritt bei der Formenherstellung ist die korrekte Analyse des zu produzierenden Teils basierend auf dessen Verwendungszweck und Funktion. Es müssen die Bedingungen, unter denen das Teil verwendet wird, wie Temperatur, Druck und andere äußere Einflüsse, sowie die Anforderungen an die Haltbarkeit des Produkts bewertet werden. Außerdem sollten die jährliche Produktionsmenge, die Kapazität der Produktionslinie und die Position des Produkts im Montageprozess in diese Analyse einbezogen werden. Basierend auf diesen Informationen bildet das erstellte Formdesign die Grundlage für die nächsten Schritte.

Designprozess und Formeningenieurwesen

Nach der Produktanalyse beginnt der Designprozess der Form. In diesem Schritt werden mit CAD/CAM-Systemen die Modellierung des Produkts durchgeführt. Die Struktur des Einspritzsystems, die Position der Kanäle, Kühlkanäle, Auswerferstifte und Belüftungsdetails werden in das Design integriert. Zudem ist es sehr wichtig, Mold Flow-Analysen durchzuführen, um die Fließrichtung des Kunststoffrohmaterials innerhalb der Form und die Füllgleichheit zu optimieren. Diese Analysen helfen, potenzielle Produktionsfehler frühzeitig zu erkennen und die Leistung der Form zu verbessern.

Materialauswahl und Bearbeitbarkeitskriterien

Die Wahl des Stahls für die Formherstellung beeinflusst direkt die Haltbarkeit und Effizienz der Form. Für Projekte mit hoher Produktionsmenge werden gehärtete Stähle mit hoher Härte bevorzugt, während bei kleineren Stückzahlen kostengünstigere Lösungen genutzt werden können. Bei der Materialauswahl sollten Faktoren wie Bearbeitbarkeit, Korrosionsbeständigkeit, Polierbarkeit und Festigkeit berücksichtigt werden. Auch die Standardkomponenten, die in der Form verwendet werden, sind entscheidend für die Qualität.

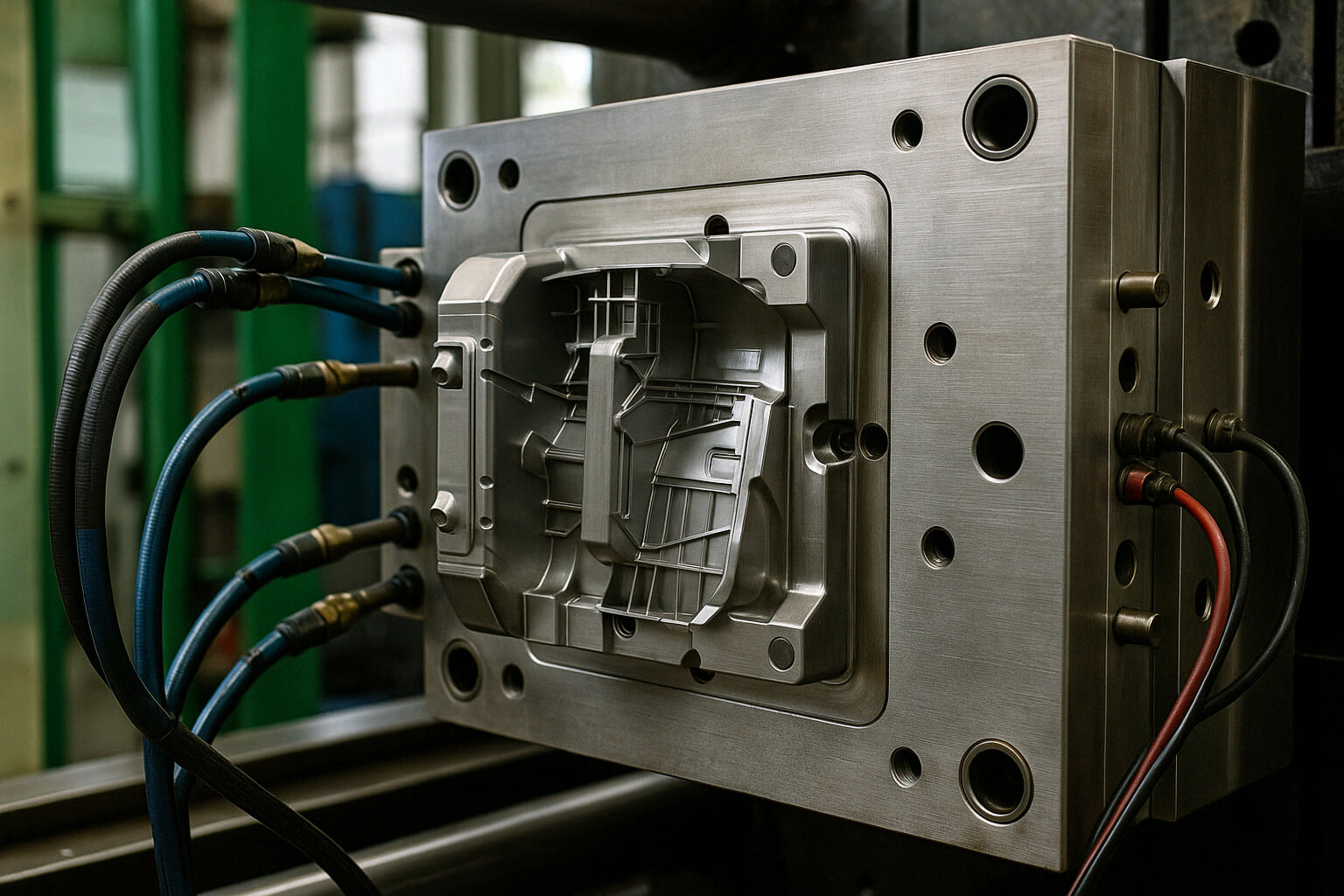

Präzise Fertigung und Montageprozess

Alle Teile werden mit hochpräzisen Maschinen wie CNC, Schleifmaschinen, Fräsmaschinen und EDM (Funkenerosion) gefertigt. Die Oberflächenqualität und Maßgenauigkeit bestimmen direkt die Qualität des Endprodukts. Die gefertigten Formteile werden vor der Montage einzeln geprüft und anschließend zusammengefügt, um die Form zu vervollständigen. Während der Montage sorgen Kontrollen dafür, dass mögliche Maßabweichungen vermieden werden. Dieser Schritt ist entscheidend für die endgültige Produktqualität.

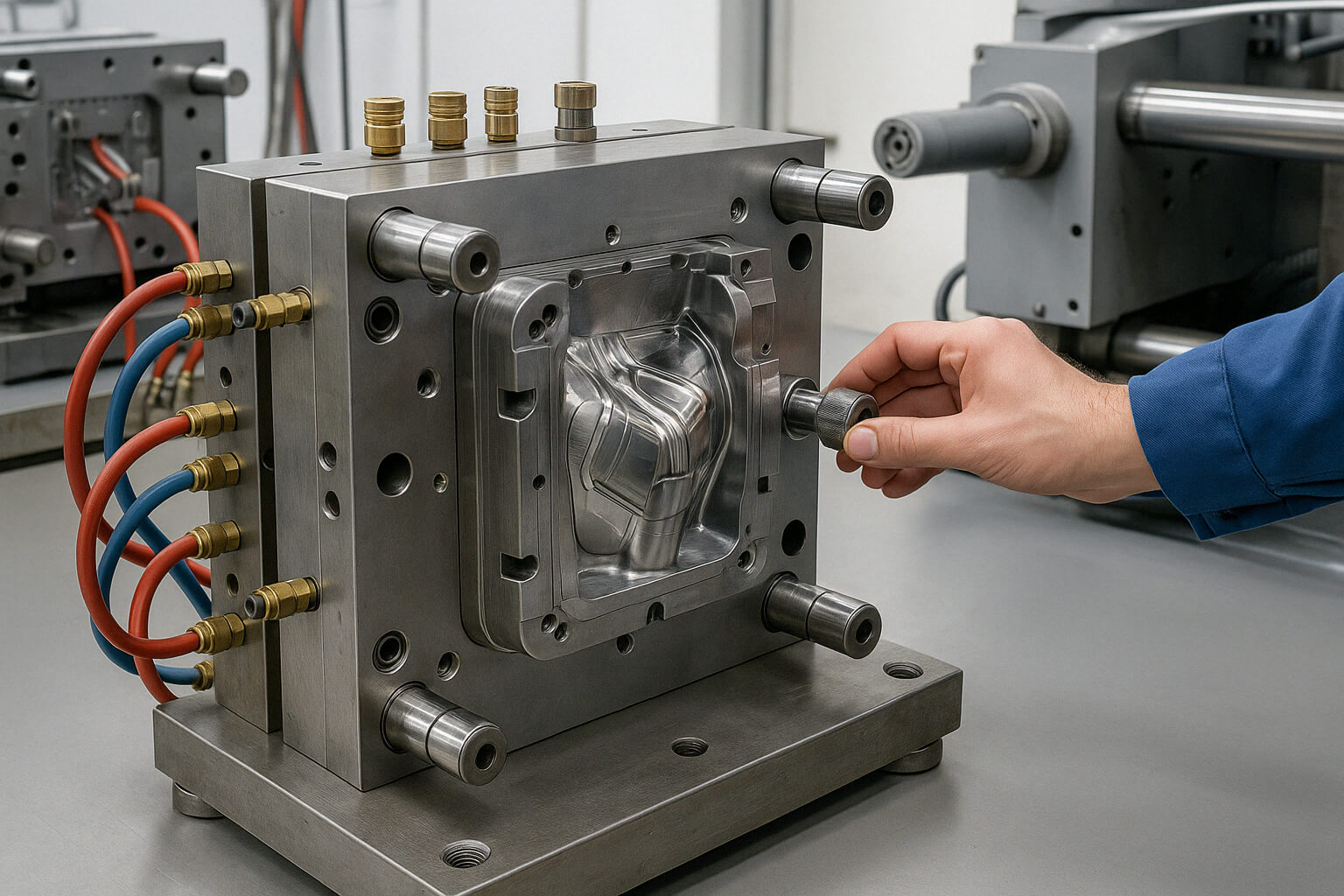

Erstversuch, Formrevision und Übergang in die Serienproduktion

Die fertige Form wird an die Spritzgießmaschine angeschlossen und erste Testläufe durchgeführt. Dabei werden Fehler am Teil (z.B. Grat, unvollständige Füllung, Oberflächenfehler usw.) beobachtet und notwendige Korrekturen vorgenommen. Nach Abschluss dieser Revision wird die Form für die Serienproduktion bereitgestellt. Das unbeabsichtigte Weiterlaufen der Serienproduktion ohne Sicherstellung der einwandfreien Funktion der Form kann zu erheblichen Kosten- und Zeitverlusten führen.